:本文针对等离子消毒系统所用传统射频电源工作效率低、稳定性及可靠性差等关键技术问题,采用固态射频大功率场效应管设计射频电源。该射频电源工作频率为13.56 MHz,实测输出功率大于500 W,电源转换效率大于70%。通过与等离子消毒柜用户紧密合作,所设计的固态射频电源达到了良好的预期效果。

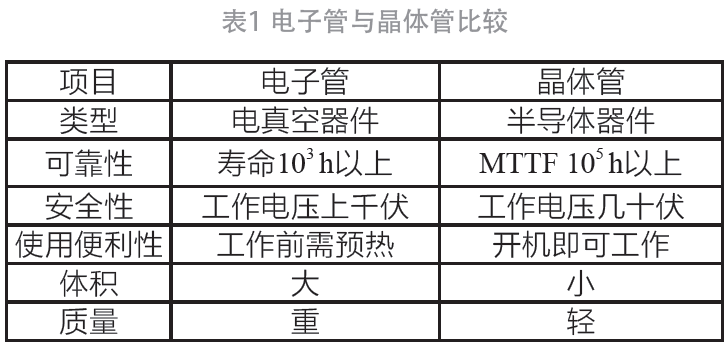

射频电源是一种可以产生高频正弦波电压的特殊电源,在电子工业、光伏产业、科学实验、医疗美容等领域都有广阔的应用前景。早期的射频电源基本上采用电子管技术进行设计制造,其产品占市场的主导地位,但是这类电源有体积大、使用寿命短、能耗大和工作电压高不够安全等诸多缺点,严重影响射频电源设备的应用。目前基于大功率射频微波半导体器件的设计和制造技术已经占据了主流,晶体管的体积只及电子管的十分之一至百分之一,而且具有效率高、寿命长、低工作电压、稳定性好等优点,因此采用晶体管为功率器件设计的固态射频电源已经被广泛使用。

本文设计的固态射频电源主要功能是将机内石英晶振产生的13.56 MHz 正弦波信号放大至500 W 功率,用于将医用消毒罐中处于接近真空状态下的空气分子激发到等离子态,实现消毒杀菌的目的。作为等离子射频激励源,本机还具有遥控功能、过热保护功能以及输出功率分档等功能。

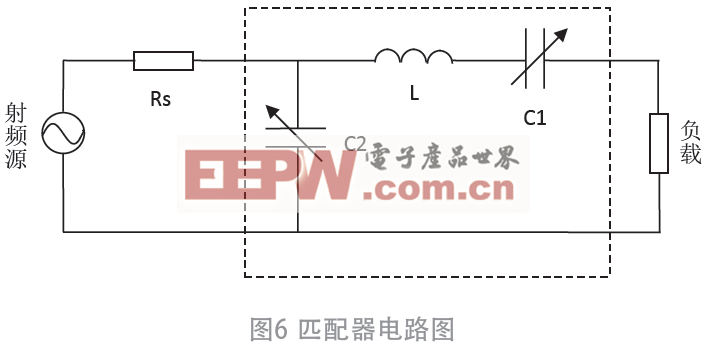

根据等离子消毒系统对射频电源的指标要求进行整机方案考虑,本方案中射频电源主要由两部分组成:射频功率源和阻抗匹配器。其中射频功率源主要由晶振电路、级联功放电路组成,文中详细介绍了各级功率放大电路的设计以及功率器件的具体选择,并对末级模块进行了重点论述。阻抗匹配器采用大功率电感和可调电容组成L 型的阻抗匹配网络,根据调谐电路谐振电压高和通过功率大的要求,可调电容选用了大型单联空气平板电容,调谐电感选用空心铜管进行制作;针对射频电源在工作时易热和功率管易失配损坏的特性,本机还专门设计了实时温度检测和各种保护电路,提高射频电源工作时的可靠性。

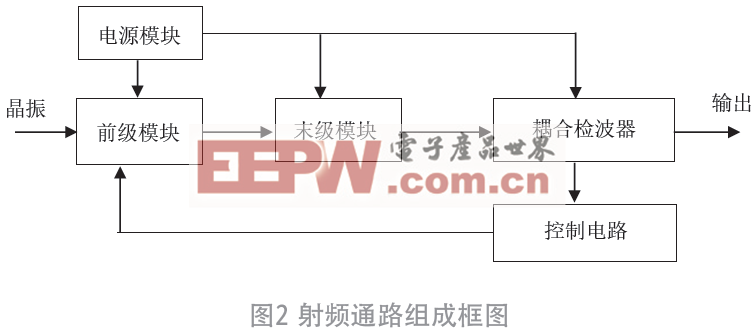

射频通路组成框图如图2 所示。整个射频电路全部采用了已经应用成熟的功率器件以及合成器、耦合检波器等电路,晶振电路采用13.56 MHz 方波晶振进行低通滤波得到正弦波。

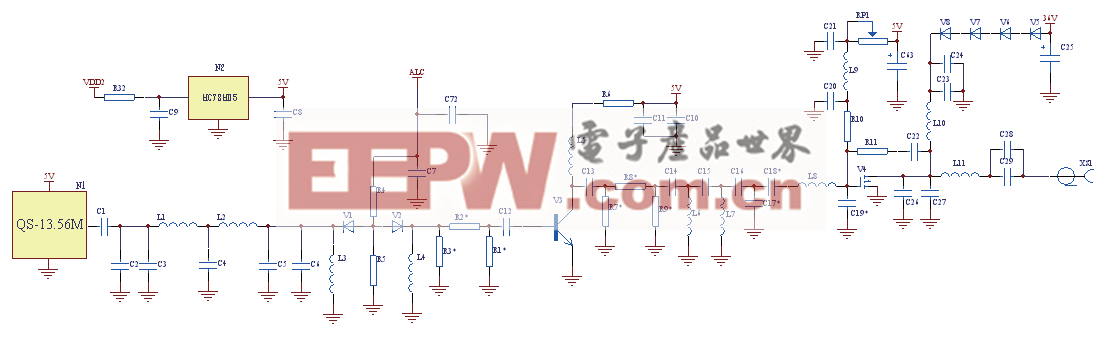

前级模块电路如图3 所示,主要由一片MINI 公司的ERA-5SM 集成功放、一片ST 公司的LDMOS 功率管PD57018 组成,其中输入端加入由PIN 管组成的电调衰减器,在环境温度变化和整机负载变化的情况下起到稳定整机输出功率的作用。

末级模块采用Freescale 公司(编者注:2015 年被恩智浦收购)大功率LDMOS 功放管MRFE6VP5600HR6进行设计[1],如图4,其额定输出连续波功率600 W,增益25 dB,效率大于75%,关键是其输出抗负载失配能力达到65:1,非常适合各种工业用途中的恶劣使用环境。本模块输入输出匹配电路均使用传输线变压器制作的阻抗变换电路,输入为9:1 阻抗变换,输出为1:4 阻抗变换[2]。

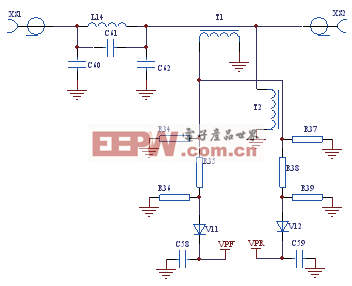

耦合检波器电路如图5 所示,主要由定向耦合器、检波器两部分构成,定向耦合器是一种单向的分功率器件,具有方向性,可以从直通线的正向波中耦合设定比例功率到采样端口,而从反向波中耦合出的功率非常小。利用这个单向耦合传输特性可以对主射频通道中的入射波和反射波分别进行取样,这样可以检测主通道传输和反射功率的大小,并配合阻抗匹配器的调整实时监测整机负载的匹配情况。这里采用传统的集中参数变压器耦合形式,检波器采用成熟的二极管检波电路,为了保证检测电压不受谐波影响,在耦合检波器前增加了一个三阶低通滤波器,用于滤除各次谐波。

射频传输的效率关键在于阻抗匹配。随着理论和工程应用的进步国内外研究人员已经发展了各种各样的阻抗匹配技术,但是在不同的系统中需要有针对性的分析应用,权衡各方面的因素才能得到比较合理的方案。

为了实现功率源与负载之间的功率匹配,减少功率损耗,一般是在功率源和实际负载之间加入一个阻抗匹配网络,将固定阻抗变为其他需要的阻抗值。

本文的设计是倒L 型阻抗匹配网络作为匹配器的主体结构[3],其中可调电容C1 用于调节匹配负载阻抗的实部,C2 用于调节匹配负载阻抗的虚部,阻抗匹配网络参数调节的最终目的就是使射频源端口和负载端口的反射系数逼近为零。

本设计中的调谐电感L 选用φ5 的空心铜管进行绕制,可调电容C1、C2 均为大型空气平板电容,其电容值C 和极板间距d 成反比,与极板相对面积S、介电常数ε 成正比,各参数之间的关系如下式:

从公式中可以看出,要改变电容值,只需要改变电容的极板间距d 和相对面积S 即可,在本设计中是通过旋转一组相连的极板,改变两组极片相对面积S,进而改变电容器的电容值。当电容的两组极片完全相对时,电容值最大,反之则最小。阻抗匹配范围为:(2.5~45)±j(0~70)。

射频功率放大器最大的弱点就是功率管易损坏,对于过氧化氢等离子消毒柜射频电源来说,加电瞬间负载是接近开路状态,如果采用传统的有过冲的控制模式会产生如图7 所示波形,加电瞬间功放处于饱和功率输出状态,由于此时负载全反射,功率几乎全部叠加到功放管的输出端,极端情况下会导致功率管的损伤。

本设计变常规的控制电路为新型无过冲控制电路,以适应用户消毒罐(也就是射频功率源的负载)的激发特性,无过冲控制的原理如图8,其设计思想为:加电瞬间,功放输出功率100 W 左右,即使消毒罐全反射,功率管也能容忍。由于100 W 的功率已经可以使消毒罐启辉,因此在启辉前受到驻波保护,功放始终处于100 W 的低功率输出,使功放自身处于受保护状态;当消毒罐启辉后,功放负载特性改变,驻波保护逐渐撤销,功率开始上升,直到达到最大输出功率500 W。最终功放安全的工作在500 W 输出状态,负载端口驻波保持在3 以下。

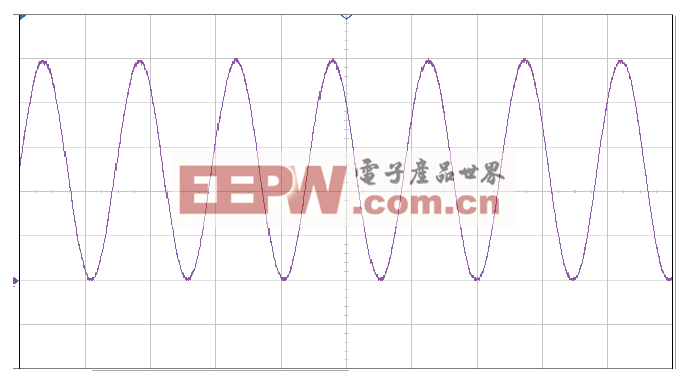

当采用无过冲控制时,功率输出相应特性如图9 所示,在50 Ω 负载时性能非常理想。与用户设备联试长期工作时无过冲的功放在相同的应用条件下均无损坏,可靠性非常高。

本方案设计的射频电源如图11 所示,供电采用220 V AC,实测数据如表2 所示,在13.65 MHz 工作频点上,输出功率大于500 W,AC-RF 转换效率大于70%。

本文采用石英晶振电路和级联功放来完成13.56 MHz 500 W 射频电源设计。为提高射频电源的信号频率稳定度,使用石英晶振电路作为信号产生电路;为减小射频电源的体积和重量,用大功率LDMOS 管代替传统的电子管。射频电源的末级放大器采用AB 类推挽功率放大电路,提高了整机AC-RF 转换效率,有效减少工作时产生的热量,达到安全与节能的效果。关键技术采用无过冲控制模式消除射频功率管的瞬态过载状态,极大地增加了设备的可靠性。

上一篇:604GHZ!世界上最快的晶体管

下一篇:新品问问_解答热门IT数码新品问题

- PAGE