本文在传统热处理的油淬和水淬都无法满足使用要求时,借助于SYSWELD大型分析软件,建立反映热处理过程中各种现象变化规律及其相互影响的数学模型,并进行数值法求解;与物理试验比较,得出了控制渗碳淬火工艺参数为:水淬前空冷时间5min;预冷后水冷15min;水冷后空冷10min。为后续渗碳淬火热处理工艺改进提供了理论基础。

渗碳淬火后性能要求:锻要求(ME)级,渗碳淬火后晶粒度不低于7级;有效硬化层深度6.0~6.5mm,齿面硬度(60+4)HRC,齿芯硬度35~40HRC,齿根也需淬硬;力学性能(ME):σb≥1180MPa,σs≥785MPa,δ5≥8%,ψ≥35%,A K≥41J。

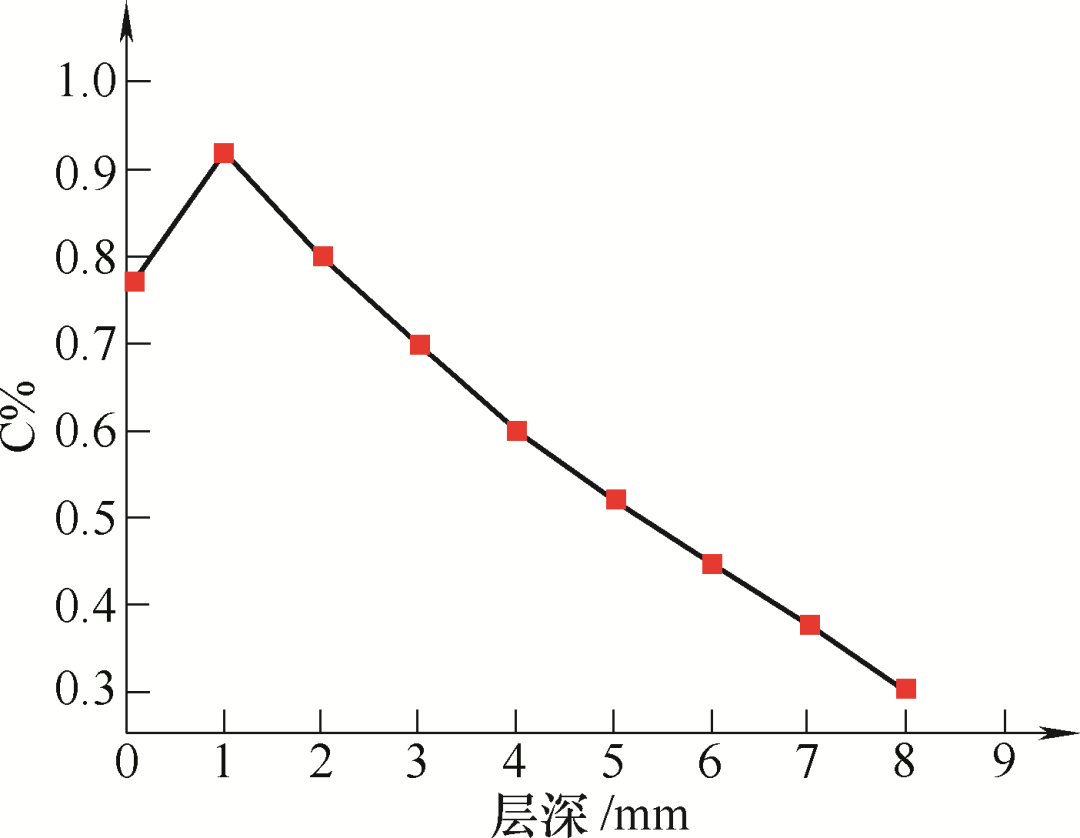

17CrNiMo6属德国牌号,材料成分如附表所示。其渗碳淬火时由于合金元素含量较多,冷速较快时有淬裂的危险,且大型工件表面淬火到如此高的硬度,难度较大。传统渗碳后齿轮轴渗层分布如图2所示。传统渗碳淬火热处理工艺曲线材料成分(质量分数) (%)

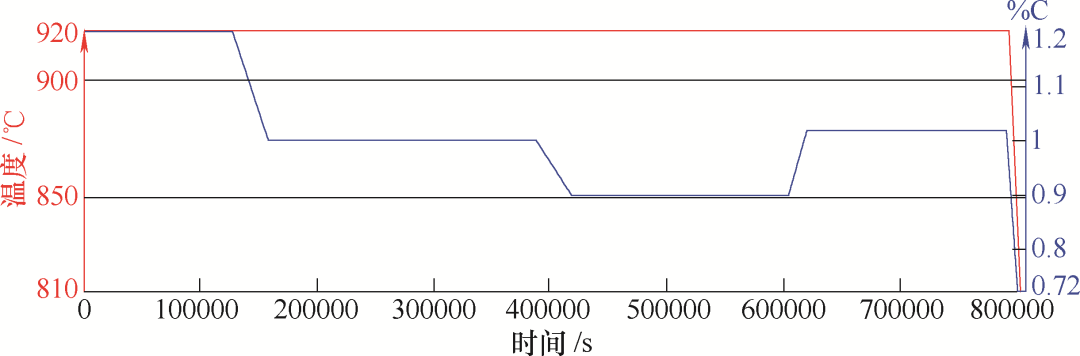

根据齿轮轴实际要求渗层调整渗碳工艺参数,如图4、图5、图6所示。渗碳温度一般在920℃左右,渗层分布要均匀,不能有过陡的梯度,以免渗碳层剥离。

材料、渗碳工艺、淬火温度确定以后,对硬度产生关键影响的,就是冷却方式了。由于油冷的结果显示,硬度远远达不到技术要求。本文采用水冷的方式,但17CrNiMo6合金含量较高,水淬易裂。采用Φ100mm试棒做渗碳后淬火数值模拟,检查17CrNiMo6材料淬裂倾向性,并合理估计计算机模拟的误差范围。

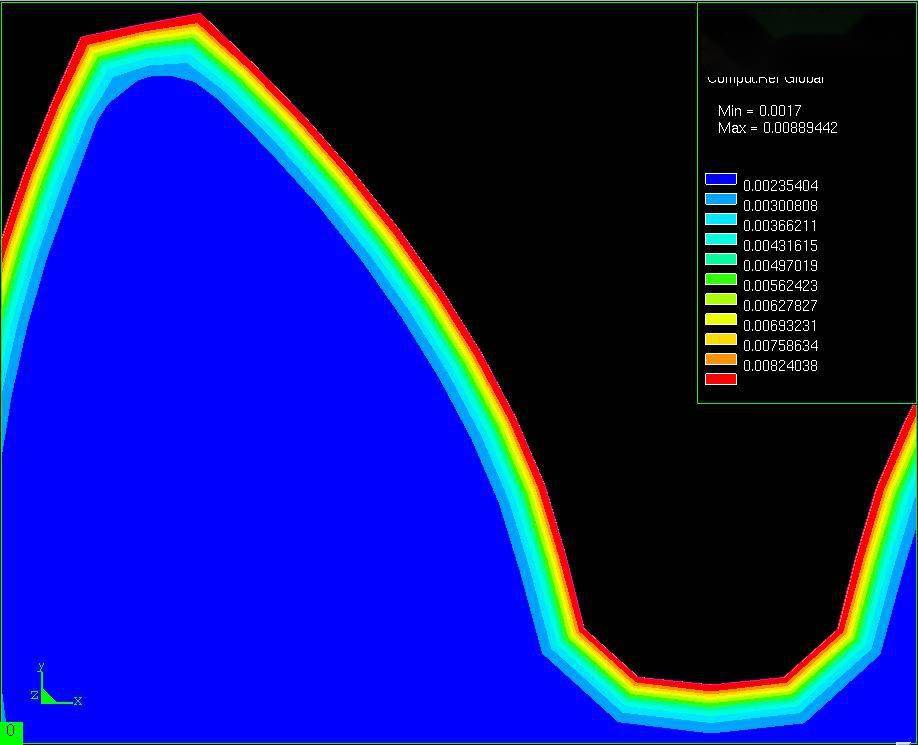

图7、图8为Φ100mm试棒水淬试验模拟结果,可以看出温度场分布,应力场分布及硬度分布符合经验值;模拟硬度值为65HRC。

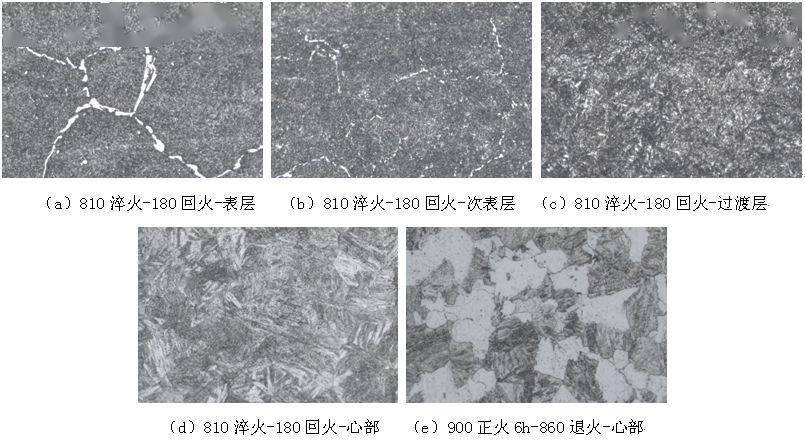

试棒金相组织如图9所示。图9a淬火回火后表层为渗碳体和回火马氏体,由于碳含量较高(0.9%左右)碳化物成网状,故渗碳表面硬且脆,给淬火带来很大的不便。图9b是渗碳过渡层,此处碳含量较表层低,渗碳体并未练成网状,只在晶界处隐约可见。图9c是过渡层,为残余奥氏体基体上的回火马氏体。心部组织图9d则为残留奥氏体基体上的低碳马氏体。

由于17CrNiMo6淬透性非常好,经过正火预处理后的退火试样在心部也能得到马氏体和贝氏体和残留奥氏体的混合物,如图9e所示。所以,要在马氏体状态下提高工件的硬度,应该提高马氏体的晶格畸变量,即冷却过程中使更多的碳和合金元素固溶入马氏体晶格,要达到此目的,必须增加冷却速度。如前文所述,材料、渗碳工艺、淬火温度已经确定,目前只有改变淬火冷却介质来实现要求。

由于工件较大且形状复杂,模拟结果显示完全水淬应力较大,特别是在齿根处。故考虑用控制淬火的方法,即入水前先预冷,水冷一段时间,齿表面冷却下来后立即提出水面,空冷,使齿表面温度回升,达到自回火的目的,然后入油冷却至Ms点以下。

通过SYSWELD模拟齿轮轴淬火过程得到工艺参数有:预冷时间、水冷时间、空冷时间等。水淬前在空气中预冷的时间5min,目的是减少淬裂倾向,空冷时间的控制以不发生珠光体转变为准。预冷后的水冷时间15min,主要控制因素为淬火应力的大小,随着水冷时间的延长,齿根处淬火应力会越来越大,在淬火应力小于材料屈服应力时停止水淬。水冷后的空冷时间10min,目的是使马氏体自回火,减少应力,但回火温度不应过高,控制在低温回火范围内,以免硬度下降太多。

上一篇:缸套渗碳淬火工艺的改进

下一篇:买买提肉孜·赛帕尔:用行动书写对党的忠诚

- PAGE