缸套,是机械设备中常见的部件。其内壁与活塞接触,活塞在缸套内部做往复运动,从而产生压力。这种工作环境下不仅对内壁表层的耐磨性要求高,而且需要心部具有较好的塑性及韧性。某料浆泵中的缸套磨损十分严重,因此采用渗碳淬火的方法来强化内壁。

该缸套材质为20CrMnTi,尺寸为∮380/∮300mm×730mm,渗碳层深度为2.75~3mm,表面碳浓度为0.8%~1.1%,成品硬度要求为≥60HRC。工艺流程是:锻件→粗车→调质→内壁精车→渗碳→外圆精车→淬火。

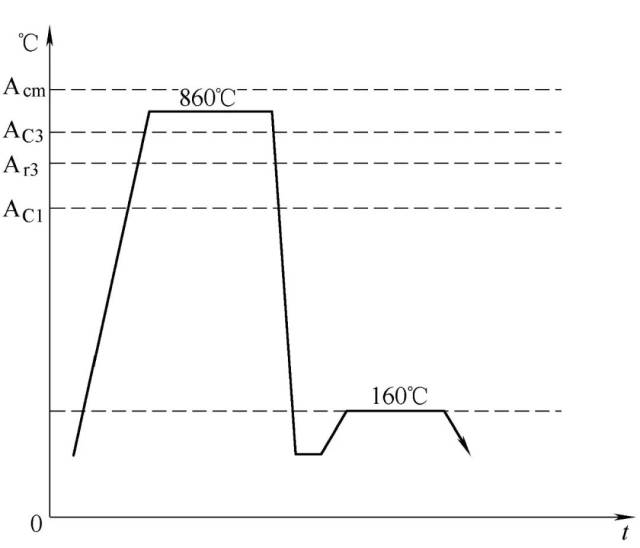

之所以没有选择成本更低的渗碳后直接淬火,是因为外圆不能有太高的硬度及刚度,因此在渗碳后要将外圆的渗碳层车掉。其中渗碳剂为煤油,渗碳温度为930℃。淬火温度为860℃,淬火设备为渗碳炉,滴少量煤油以防止表面脱碳。

由于底座封闭,阻碍了淬火介质在缸套内壁的流通,导致淬火效果不理想。介于此,我们对治具进行了改造,见图3。

由于第一批的6件缸套硬度不合格,所以必须利用新做治具重新淬火。在重新淬火前将缸套全部进行高温回火,以防止由于淬火应力的存在导致裂纹的产生。第二次淬火时对温度条件进行了严格的控制:淬火前油温为25℃,缸套出油温度为100℃。淬火后对应第一批缸套编号的硬度值如表2所示。

为了验证工艺方案的正确性,对第二批5件缸套,利用新做治具进行淬火。但在检查结果是却发现硬度依然不能达到标准,硬度值见表3。

第二批的缸套硬度值相比较第一批缸套的第一次淬火后的硬度值略有提升,但外界条件虽然对淬火效果有一定影响,却并不是主要原因。

既然外部条件已经不是问题的关键,那么分析其金相组织就事在必行。将与第二批缸套同炉渗碳及淬火处理的试棒切片后观察组织,结果发现其中残留奥氏体的含量很高,见图4。

粗大的马氏体使得渗碳件的强度及韧性降低,残留奥氏体也能降低表面硬度和疲劳强度。渗碳层表面一般是过共析成分,所以淬火后会有部分未溶的碳化物存在,细小而均匀的未溶碳化物对于渗碳件的耐磨性有良好的作用,但是网状的碳化物不但不能提高耐磨性,而且会显著降低渗碳件的强度。

在淬火过程中,淬火的加热温度在Ac3以上。温度较高的情况下可以细化组织,并且能溶解表层高碳层中的太部分碳化物,在渗碳层含碳量及基体组织基本相同的情况下,渗层中碳化物呈球状、弥散分布时显著提高静强度,渗碳层中碳化物的形态改善,塑性也明显改善。但在淬火后,表面高碳组织中却不可避免的留下了大量的残余奥氏体。一般来说,渗碳层中的残留奥氏体会严重影响零件的性能,所以残留奥氏体的量应尽可能的控制在一定范围之内。

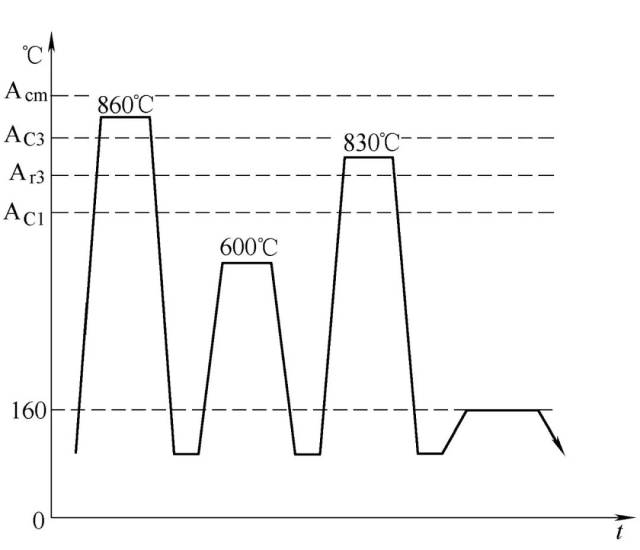

第一批缸套在第一次淬火后进行了高温回火,组织由粗针马氏体+残留奥氏体+渗碳体转变成为以回火索氏体为基体的组织,使得残留奥氏体中的碳当量降低。第二次淬火中,奥氏体重新集结,有效的降低残余奥氏体量,并使得表层的组织得到细化,获得细小的隐晶马氏体加均匀细小的颗粒状碳化物组织。这样就会使得零件具有较高的硬度及耐磨性。

如果直接进行第二次淬火,不进行高温回火,那在第二次淬火加热过程中,残留奥氏体没有足够的时间进行转化。在升到奥氏体化温度范围内时,有未溶解碳化物与先前生成的残留奥氏体中碳形成平衡对抗,使得先形成的残留奥氏体更加稳定化。同时后形成的奥氏体在冷却过程中存在马氏体转变的不彻底性,也会形成新的残留奥氏体相,这两部分使得最终残留奥氏体相互相叠加而使比例更太,从而使硬度偏低。

总结下来二次淬火有三个目的:第一次淬火的主要目的,就是要把粗大的心部组织细微化,假如渗碳层的高碳部分有网状碳化物,就可以把碳化物溶入奥氏体内;高温回火的目的是使残留奥氏体中的碳充分脱溶,形成以回火索氏体为基体的组织;第二次淬火的目的是针对渗碳层最适宜的淬火温度淬火,进一步降低残留奥氏体的含量,以得到微细马氏体组织+弥散的碳化物表面层。

上一篇:金属材料渗碳淬火工艺综述

下一篇:模拟齿轮轴渗碳淬火工艺是什么样子?

- PAGE