为了改善模具加工中零件加工表面存在振纹、过切等表面质量不佳的问题。文中通过FANUC SERVO GUIDE 软件测试机床的伺服系统性能,针对测试结果,对机床伺服系统三环参数、背隙加速等伺服参数进行逐步调试和优化,并将优化结果应用于某模具样件加工试验,试验结果表明,优化后的伺服系统响应性能和机床的加工性能都有所提高。

数控机床是模具产品的生产载体,其伺服系统性能的好坏直接影响着模具产品的加工质量。一般在机床刚出厂时,厂家会给定一组能够保证正常加工的参数值,但并不能发挥机床最佳的加工性能[1]。另一种情况是随着数控机床使用时间的增加,机床的机械性能发生了变化。此时与之相关的伺服参数也要随之做出调整,否则会引起机床机电不匹配,造成机床运行不稳,产生振动,使得零件加工表面存在振纹、过切等表面质量不佳的问题[2]。因此为了保证模具产品的加工精度和表面质量,对数控机床伺服系统进行优化显得尤为必要。

文中通过FANUC SERVO GUIDE 软件测试机床的伺服系统性能,针对测试结果,对机床伺服系统三环参数、背隙加速等参数进行逐步调试和优化,以获得良好的伺服动态性能和机械刚性,使数控机床处于稳定的工作状态,充分发挥最优加工性能,从而提升模具产品加工品质和精度。

数控机床伺服系统优化的目的,是为了更好地优化机械特性和电气特性之间的配合,以获得更高的伺服系统响应和机械刚性,从而获得更好的加工性能[2]。FANUC 伺服系统控制采用三环控制的方式,如图 1 所示[2-3]。

FANUC系统将伺服三环控制集成在NC的轴卡上,通过接收NC所发出的指令,经轴卡的三环处理后输出至放大器,驱动电机运行。最内环是电流控制,中间环是速度控制,最外环为位置控制。三环中,电流环是整个伺服系统控制的根本环节,作用是提高系统的快速性,限制最大电流,使系统有足够大的加速转矩。速度环是伺服控制的中间环节,作用是提高系统抗负载扰动能力,抑制速度波动。位置环是最外环,其作用是保证系统的静态精度和动态跟随性能[4]。三环中,电流环响应速度最快,其次是速度环,最后是位置环。若要提高位置环回路增益须先提高速度环回路增益,否则容易导致机床振荡,运行不稳。因此,伺服优化应遵循“由内而外”的原则,秉承先电流环、后速度环,最后位置环的先后顺序进行优化。

伺服优化的实质是根据机床的频率响应曲线、圆弧测试图进行分析,合理调整伺服三环参数,尽可能使各轴精确的跟随移动指令和抑制干扰扭矩,即在一定的机械状态下确保伺服系统不会出现振荡,保证三环控制回路能够在高响应、高刚性下“和谐”工作[5-6]。

(1)提高伺服电机增益,抑制机床振动通过频率响应测试抑制机床共振点,提高机床增益,以匹配机床的机械刚性、提高电机的响应速度。

(2)循圆象限凸起抑制,调整加工精度通过观察机床圆弧象限测试进行调整,抑制伺服轴换向时的凸起,消除加工时的象限痕。

某加工中心使用 FANUC 0i-MF 系统加工模具产品试件,使用AICC功能,进给量为2000mm/min, 经加工后,零件加工表面有明显的振纹,存在过切,如图2所示。

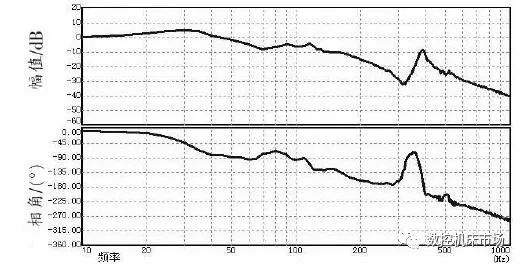

(1)首先利用 SERVO GUIDE 软件测试机床 3 轴静态频率响应曲线,观察机床的机械性能。静态频率响应测试是 SER⁃VO GUIDE 调试中非常重要的一环,它波形的好坏反映了机床很重要的机械特性,它调整的好坏直接影响了后续圆弧部分的调整,以及机床运行的平稳和加工效果的好坏,在整个调试中具有非常重的分量。频率响应测试通过频率响应测量各轴的共振点,并用滤波器参数来抑制共振[5]。在满足波形要求,保证共振点被抑制的情况下,提高速度环路增益。以 X 轴测试为例,优化前频率响应图如图3所示。

调试中主要以幅频特性曲线作为考察伺服特性的主要依据[5]。由图3 可知,幅频曲线HZ 范围内幅值低于 0d B,表示系统响应滞后。先检查电流环参数,发现“HRV+

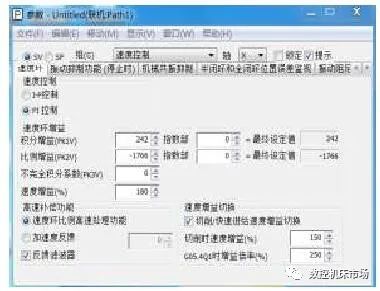

控制有效”未选中,如图4所示。此功能是在HRV3基础上进行控制的,即HRV3+功能,可以实现电流环更高速响应和较高的速度增益设定。选中“HRV+控制有效”选项,再次测试频响曲线 X轴优化中频率响应波形

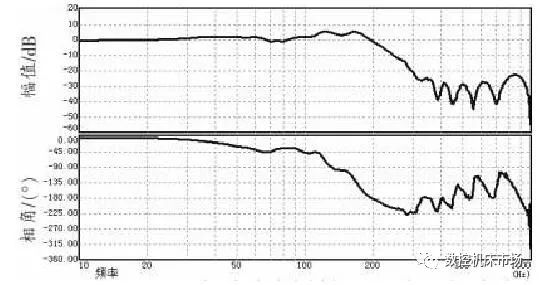

在使用了HRV+控制有效后,低频部分幅值基本接近0d B,系统响应滞后明显改善。但高频部分在 380h Z 左右仍存在明显的共振点。调试中逐步加入滤波器来抑制高频振荡。在使用 HRV 滤波器后机床高频共振被抑制,振荡现象明显减弱。机床消除振动的原则是在抑制掉高频振荡点后,确保机床平稳运行的状态下尽可能提高机床伺服系统速度增益[4]。经反复调试,最终将速度环增益由原来的 150 调整到最终的 180。优化前后的速度环参数设置如图6所示。

最终优化后X轴频响特性曲线所示。此时曲线d B,高频衰减区域的幅值低于-20d B。经优化后的机床机械特性已明显提高,既充分发挥了伺服的刚性余量,又保证了伺服轴的稳定运行。

(2)在合理优化了三轴伺服环增益,确保三轴在高刚性下稳定运行后。将 CMR(柔性齿轮比)扩大 10 倍(系统检测精度提升)。因为在机械性能较好的前提下,扩大CMR倍数能够改

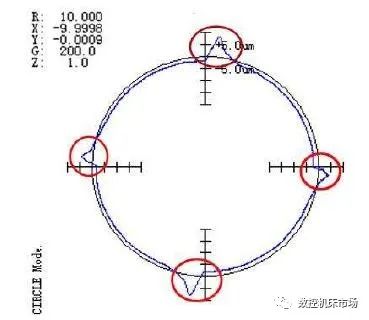

(3)经上述调试后,机床高频振动被抑制,伺服响应性能有所提高。再次加工,奔驰件试件表面振纹已明显改善,但加工试件上仍存在过切现象,需通过圆度测试进一步检测。以 XY

根据XY轴圆度测试图分析,四个象限均有凸起,Y轴两象限凸起接近 10um。这可能是造成工件加工爬坡过切的原因。在机床系统中,当反冲摩擦的影响较大时,在电机反转时,就会产生延迟,造成圆弧切削时的象限凸起。以Y轴为例,尝试对Y的象限凸起进行补偿,试着将背隙加速补偿参数调大,观察Y 轴象限凸起有所改善,经反复调试,将 Y 轴背隙加速补偿量(NO. 2048)由原来的 200 增加到 600,背隙加速有效时间(NO.2071)由原来的0增加到10。X轴背隙加速补偿量由原来的0增加到300,背隙加速有效时间由原来的0加到6。经优化后的XY轴圆弧图形如图9所示。四个象限凸起均被抑制在5um以内,明显改善。

完成上述步骤调试后,使用AICC功能,再次加工。由于高频振动得到抑制,象限凸起现象改善,使得机床运行平稳。最终加工效果刀路整齐,表面光滑无振纹,过切现象有所改善。加工后试件如图10所示。

经试验研究结果表明,通过 FANUC 伺服优化可有效解决模具加工中零件表面振纹和过切现象,改善模具产品表面加工品质和加工精度,提高数控机床的加工性能。在实际伺服优化过程中,由于各厂家机床本身机械的不同,装配的差异,其伺服参数调整会有些差异,即便是同一台机床不同时期因磨损使用程度的不同,其伺服优化也并不完全相同,但整个伺服优化的方法和流程大体一致。伺服优化是一项烦琐的工作,需反复调试,摸索总结,方能确定好的优化结果。

关键字:引用地址:伺服优化原理和优化方案设计上一篇:旋转变压器位置传感器旋变的主要结构和工作原理下一篇:PLC+变频器的电气控制系统主电路原理

数控机床是集计算机技术、自动控制技术、机械制造技术于一体的产物;是实现柔性制造的基本单元。数控机床可以直接用CAD、CAM生成的加工程序加工机械零件。复杂机械零件的加工程序往往非常庞大。通常由计算机通过RS232接口输入数控机床的控制系统――CNC。由于RS232自身特点,传输距离不长,在工厂环境中,存在复杂的干扰,即使使用较短的连线,也经常传输出错,甚至无法传输。加工程序数据出错,不仅会导致加工零件报废,有时还会使机床遭到破坏。 解决上述问题,可将RS232传输方式改为RS422传输方式。RS422传输方式大大减少数据误码,延长通讯距离,并可实现多台数控机床共享一台计算机。 1 RS232与RS422 RS232是个人

工业4.0浪潮来袭,自动化和机器人技术正在影响科技领域和产业的方方面面。在近期召开的第16届中国国际高新技术成果交易会和第16届中国国际工业博览会上,机器人技术再次引起广泛的关注。本文主要通过对国内机器人市场空间、产业链、国内外竞争、国内机器人企业竞争势态进行分析,指出了未来机器人行业的投资机会及风险点。目前我国机器人企业真正能赚钱的业务是系统集成,未来的发展需要在关键零部件、机器人本体和系统集成等三个方面有所突破。 近日,工信部有关负责人表示,工信部将组织制定中国机器人技术路线图及机器人产业十三五规划。据预测,按照现在的增速和趋势,我国将成为世界上最大的机器人市场。 与此同时,国际机器人巨头纷纷抢滩中国市场,以ABB、库

计算机辅助设计及制造(CAD/CAM)技术已经越来越多地应用在数控加工领域, CAD/CAM软件技术也在飞速发展,出现了很多的软件产品,这些产品根据自身的开发档次及其适用度,被广泛应用在不同加工场合,大大节省了设计制造的时间周期,并在一定程度上提高了精度和速度。 1数控机床与CAD/CAM 数控技术是机械加工技术,微电子技术、监控检测技术、计算机技术、自动控制技术等多种学科的集成,是一门新兴而又发展十分迅速的高新技术,对机电工业及国民经济的发展具有十分重要的作用。同时,数控技术也是发展自动化技术的基础。以数控技术为核心的数控机床、加工中心是具有代表性的、高水平的机电一体化产品,代表了当今世界自动化技术发展的前沿

中的应用 /

1、引言 在我国钢材市场上,中(厚)板材利润空间相对较大,因此各大钢铁厂的中(厚)板生产线都有“印钞机”的美誉。但随着市场竞争日益激烈及用户对于中(厚)板材的质量要求逐渐增高,国内各大钢铁厂对于中(厚)板生产线的改造投入也随之增加。目前,绝大多数厂家所使用的板坯出炉方式为:板坯在三段连续推钢式加热炉加热好以后,由位于炉后的推钢机将热板坯从炉前推出,热板坯靠其自重沿着加热炉出口与传送辊道之间的斜面滑至辊道之上从而完成出钢过程。这样的出钢过程不仅划伤了板坯的下表面,影响了板坯的表面质量,而且给传送辊道和缓冲器造成了很大的冲击和噪声,严重影响了设备使用寿命。多年来如何平稳出钢已经成为国内中(厚)板生产线、高位出钢机介

引言 机床是装备制造业的母机,也是装备制造业的引擎。我国“十一五”发展规划明确规定:国产数控机床国内市场占有率要达到60%,高端产品与国际先进水平的差距缩小到5年以内。 作为数控机床的重要功能部。

- PAGE