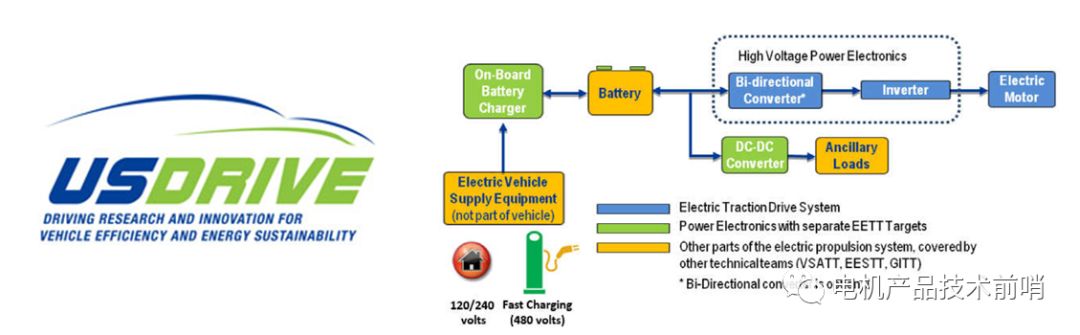

。对电动汽车及其三电系统的发展目标给出了指导性意见。这份路线图是一个叫 U.S.Drive的组织撰写的。这是个即具有政府背景又联合了企业力量的联盟组织,成员既有有福特通用、UQM等生产企业,也有Electric Power Research Institute、橡树岭实验室等研究机构。可以说他们代表了美国在该领域的技术力量。他们曾在2013年发布过2020年路线图,在全世界范围内形成了标杆影响力,现在五年过去了, 新的路线图对电机电控技术发展都作了哪些规划呢?

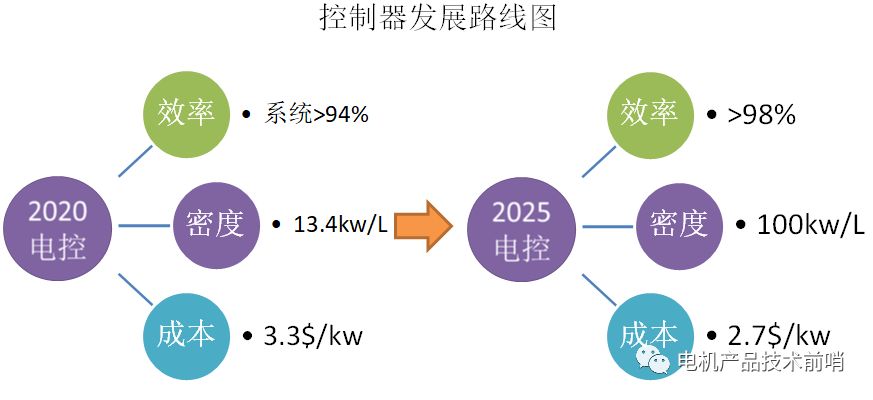

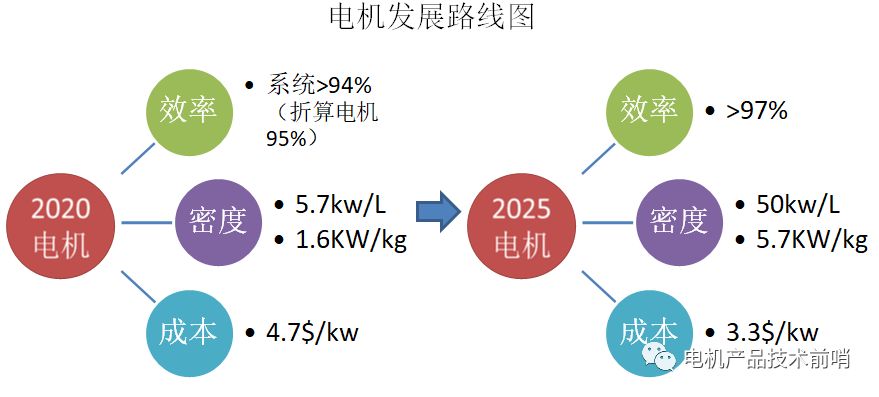

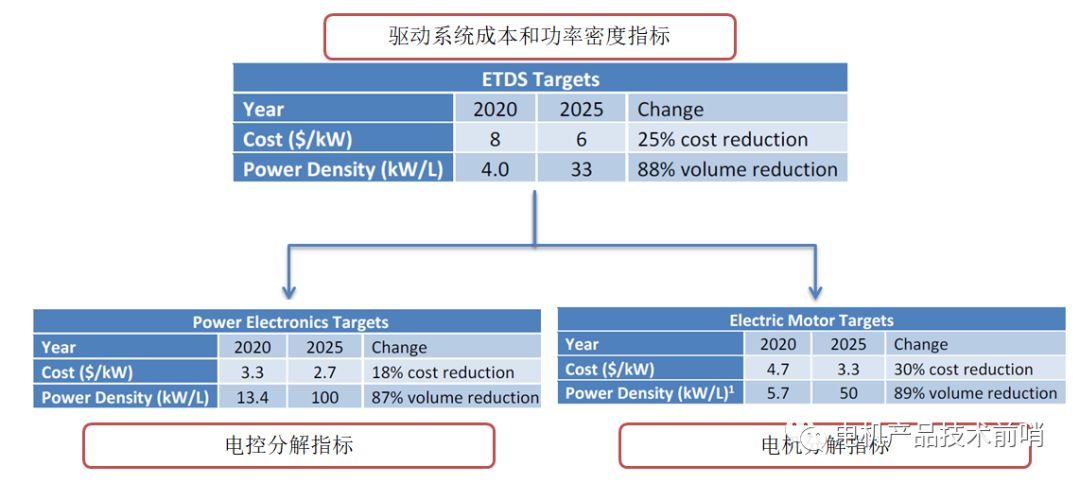

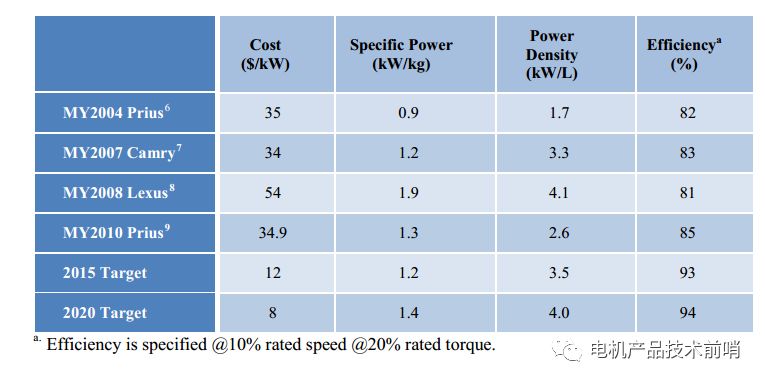

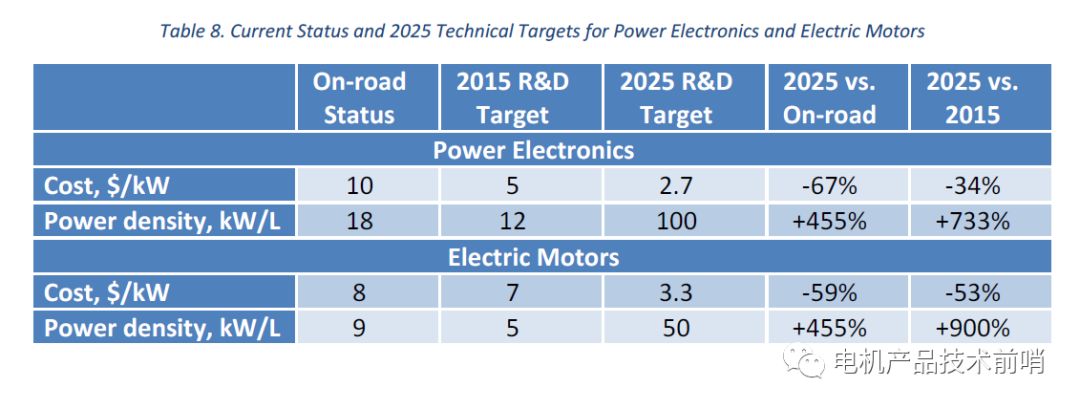

2025年电机电控发展路线年路线年的基础上的进一步延伸,主要是从效率、功率密度、成本方面作出指标要求。其对电机电流的具体要求如下:

从中发现在电机效率、功率密度、成本方面都有较大的提升,不仅如此在可靠性要求方面,也从2020年的15年/15万英里提高到了2025年15年/30万英里。

根据路线kw的驱动系统,总成本要求达到6$/kw,而这个指标在2020年只有8$。相应的电控的要求在2025年达到2.7$/kw,电机需要达到3.3$/kw。

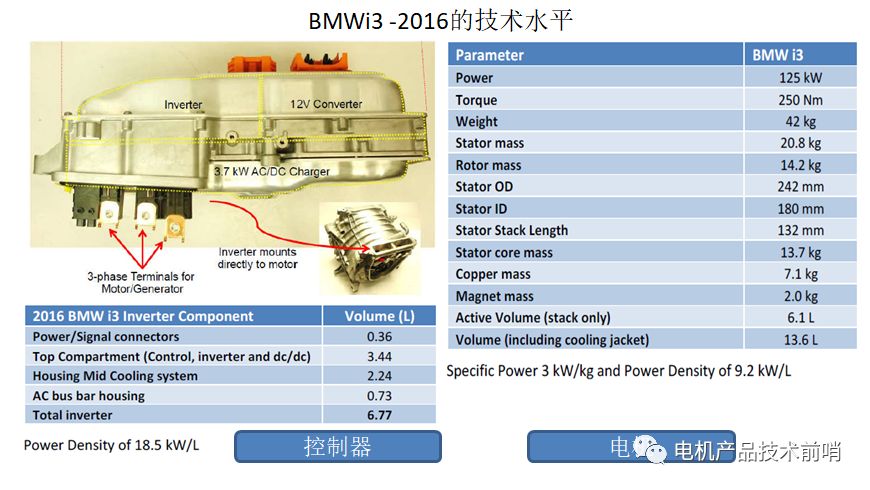

这个差距到底有多大?一定的定量的概念,才能理解这件事情。我们常常分析的BMW都是什么样的水平呢?

较新一点的BMWi3 2016版本的驱动系统技术指标有一定进步,其电机的功率密度达到9.2kw/L,电控的功率密度达到18.5kw/L,这超过2020年目标水平,但未达到2025年水平,其成本数据也未公布。

U.S.Drive统计了2017年领先企业的技术指标,其平均水平如下表,在功率密度方面有了长足的进步,基本达到了2015年要求,但成本仍然偏高,可见成本是关键之中的关键。

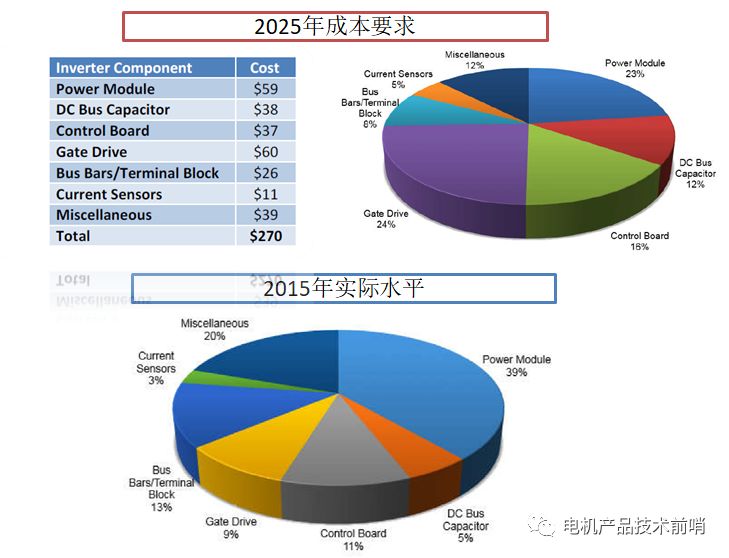

更进一步我们对照和电机的目标成本目标模型。100kw的,功率模块和驱动模块成本需要达到59美元和60美元,功率模块成本占比需要从39%降低到23%。

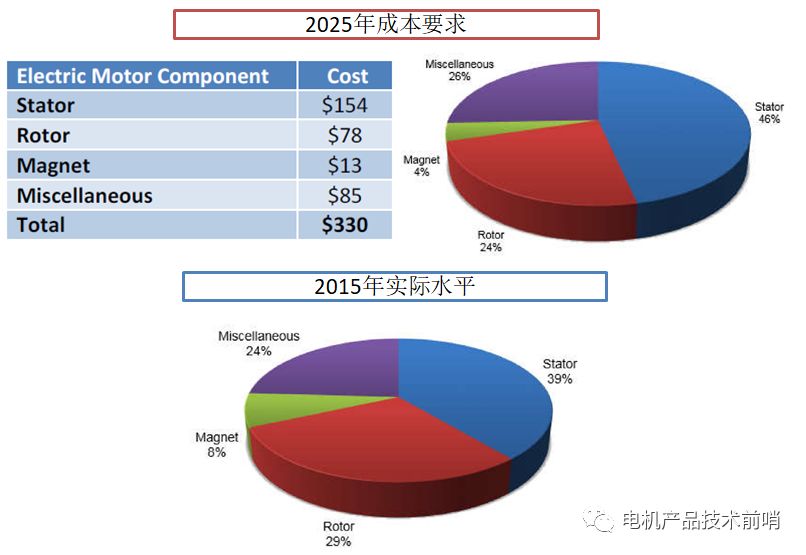

在电机方面,一个100kw的电机总成本330美元,其中磁钢的成本需要达到13美元,(这是什么概念?)占比从现在的8%降低到4%。(8%应该是统计的非稀土电机)

指标提这么高,真是蛮横霸道不讲道理,他们给出的技术理由是:WBG宽带隙功率器件的应用推广,这种材料比硅基功率器件拥有更高的开关频率、更高的工作温度,和更低的成本。因此能带来成本和提及的双双降低。

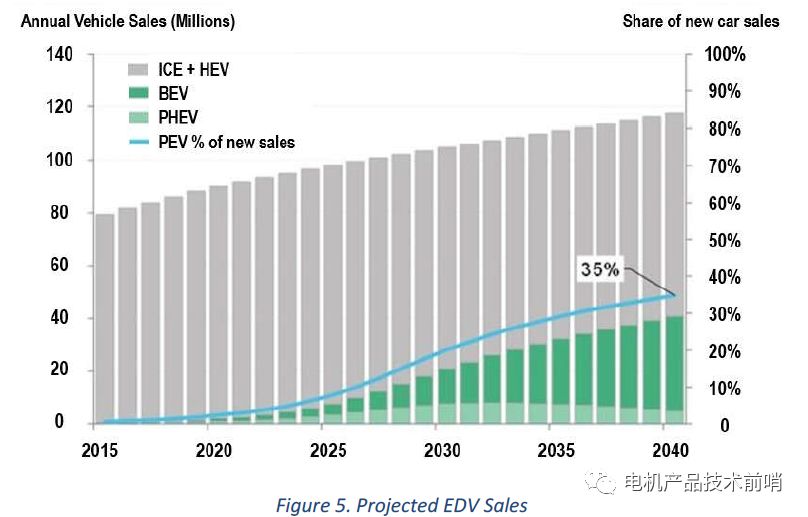

肯定不是参考了现有技术发展的结果,更多的是为实现市场目标。其假设前提条件是要在2025年达到纯电动汽车在汽车市场占比10%,在2040年占比35%的目标,必须要在成本和体积效率上有更大的突破,从而获得相对传统汽车的竞争力。从市场到产品,从汽车总产品再到电机电控子产品一级一级往下分,就是这么些指标,这是令全行业都敬畏的数字。

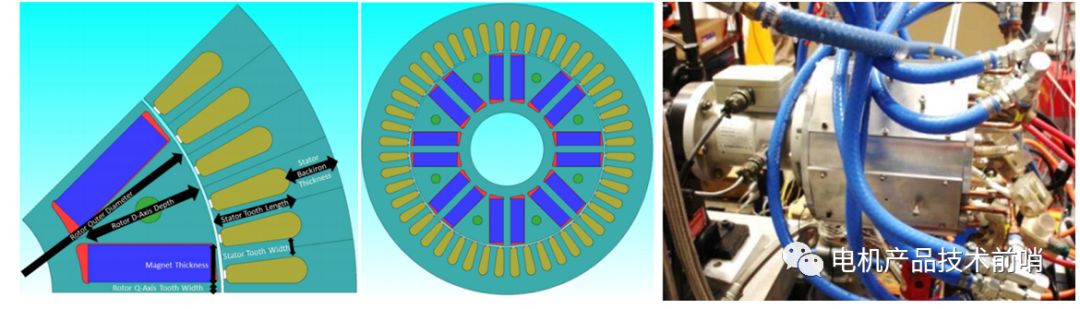

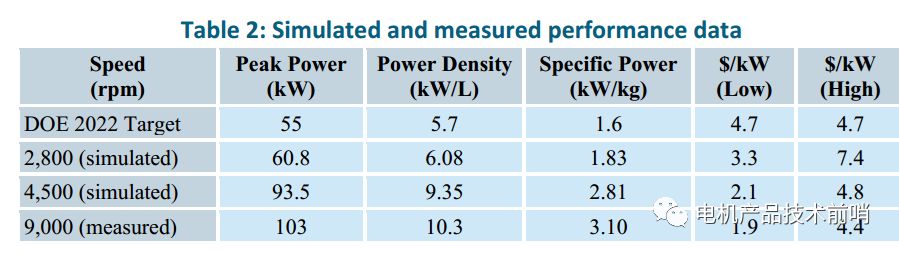

有没有人可能达到目标还真有可能, 橡树岭实验室就在2017年开发出一款电机产品,在功率密度、成本都能超过了2020年要求。

如果以9000rpm 103kw的峰值工况工况计算,该电机功率密度达到10.3kw/L,成本降低到4.4$kw,实现了2020的目标。其采用的核心创新点就是无稀土技术和自动优化算法。

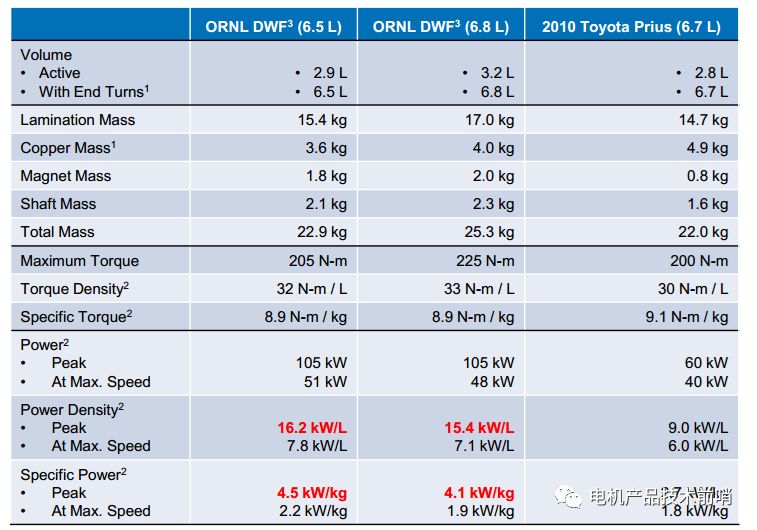

当然离2025的目标还有差距,但后续的电机方案已经在优化中。在下一代的产品中,功率密度会提高50%达到16.2kw/L,4.5kw/kg,转矩密度达到32Nm/L,8.9Nm/kg。也算是往前进了一大步。

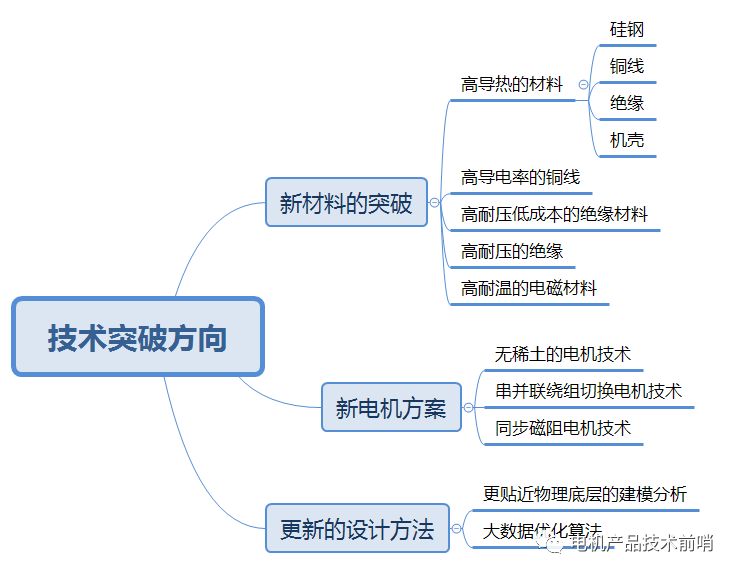

一大类是新材料的应用,高导热的材料能够提高传热能力,高耐温的的材料(比如陶瓷绝缘铜线)能提高耐热等级,两者一整合就能大幅降低电机体积,提高功率密度。

另外一类就是新电机方案的创新,比如无稀土电机技术能够降低电机成本,串并联切换绕组方案能够解决高低速效率平衡问题。

最后一类是新建模方法和新优化方法的发展,如何更好的理解硅钢、磁钢等材料的物理性能--比如高频损耗、超薄硅钢的导磁能力等等。另外优化工作量也越来越大,如何快速而精确的进行大数据计算等等都是需要继续探索的方向。

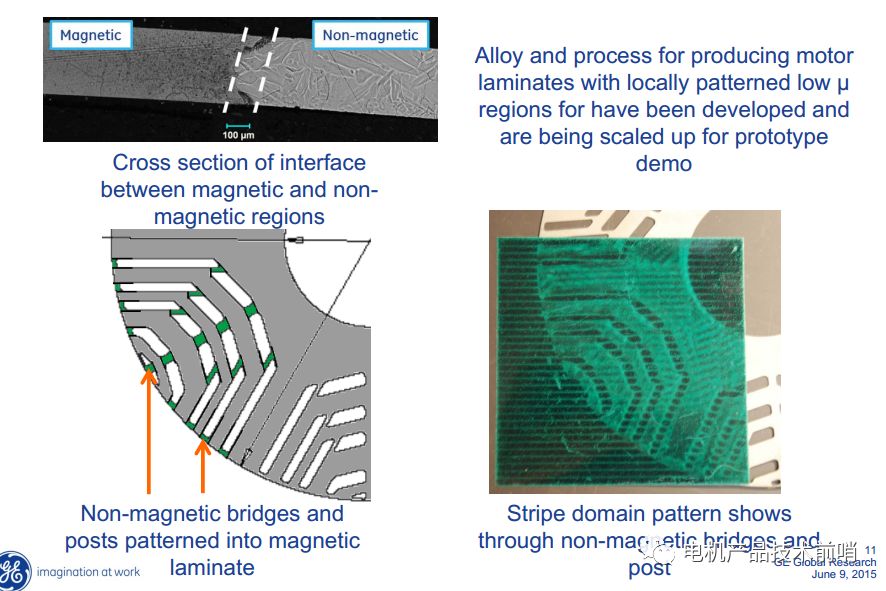

同步磁阻电机的关键上提高凸极比,因此磁桥越窄越好,但是磁桥过窄,转子的强度不够,磁桥处容易应力集中。通用公司开发出了一种磁桥后处理技术,通过局部渗硅处理,能够将磁桥部分的材料去磁化,不具备导磁能力。另外一方面渗硅后材料的强度反而获得了加强。这种特性解开了漏磁和强度的关系,大幅提高了同步磁阻电机的性能。

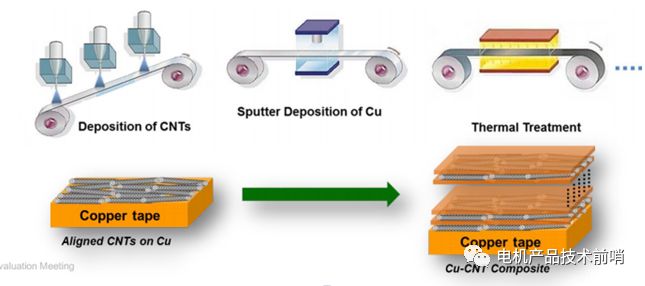

这种技术是利用一种碳基复合材料,简称CNT,这种材料的拥有比铜高100倍的电导率,10倍的导热能力,300倍的强度。通过一系列工艺将CNT材料附着在铜片上,一层铜一层CNT,如此层层叠加,最后通过热处理做成一种新的复合材料,这种新材料的导电和耐热能力是目前漆包线数倍。

创新、创新、创新重要的事情说三遍。有财力的企业一定要建设自己的核心技术竞争力。中兴的事件,已经给了我们足够的警讯,

上一篇:260综掘机有多少个截齿?

下一篇:热处理 - OFweek安防网

- PAGE