盖世汽车讯 据外媒报道,列日大学大分子教育与研究中心(CERM,University of Liège)的研究人员开发出创新工艺,使用室温配方快速发泡技术来生产无异氰酸酯、可回收和生物基聚氨酯(PU)泡沫。这项创新为基于有毒异氰酸酯的传统工艺提供了先进的替代方案。该研究发表在期刊《美国化学会会志(American Chemical Society)》上。

数十年来,聚氨酯泡沫(PU)采用有毒的异氰酸酯原料进行生产,目前受到严格的使用限制,但仍是日常生活中不可缺少的材料。在地板、墙壁和屋顶以及冰箱门上用作隔热板时,刚性PU泡沫有助于大幅减少能源需求。而在柔性版本中,这些泡沫主要用于床垫、沙发、汽车座椅和运动鞋鞋底等舒适型应用,也可用作隔音或减震材料。

目前市场正在开发各种PU回收策略,但PU泡沫废弃品管理仍然存在问题。此外,许多客户需要适当的不含异氰酸酯的生物基材料。研究人员积极寻找利用当地可用资源生产泡沫的替代方案,同时使它们易于回收。然而,开发这类循环且更可持续的泡沫是一项重大挑战,尤其是考虑到改造现有工业发泡基础设施。

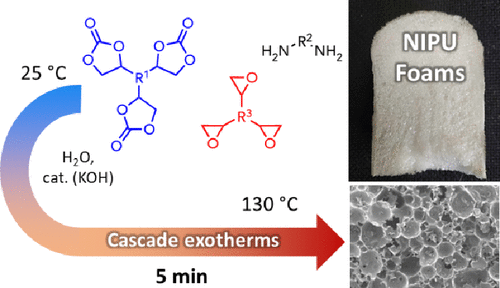

CERM化学家Christophe Detrembleur表示:“2022年,我们首次提出可回收无异氰酸酯聚氨酯泡沫塑料(NIPU)制造工艺,使用水来生成发泡剂(CO2),这是迄今报告的最简单、最经济的系统。这项技术模仿传统PU发泡,但没有使用有毒的异氰酸酯。这是基于使用水和添加到由环状碳酸盐和胺构成的配方中的催化剂。其中一部分环状碳酸酯转化为起泡剂(CO2)使基质膨胀,另一部分可以促进其形成和硬化。”这种发泡工艺需要进行热处理,因此非常适合在加热模具中制造NIPU泡沫,如汽车座椅、鞋底等复杂形状泡沫。然而,它无法满足许多泡沫生产商对于在室温下快速起泡的要求。

CERM研究人员Maxime Bourguignon表示:“在刚刚申请专利的新研究项目中,我们展示该工艺如何在创纪录时间内利用室温配方来生产NIPU泡沫,同时仍用水来生成发泡剂。”该理念是创造自发和快速产生的级联反应,从而模仿传统的异氰酸酯基工艺加速制造NIPU基质及其发泡。

“因此,几乎所有PU泡沫应用,无论刚性还是柔性,都可以考虑使用这种技术,而不需要使用外部热源进行制造。更重要的是,高生物基含量(70%-90%)泡沫可以在不到两分钟的时间内轻松生产出来。”

这种创新模块化技术简单、健全且非常容易实施。Detrembleur总结道:“现在需要做的是说服PU泡沫生产商使用这种工艺来生产下一代泡沫材料,以满足新的规定、社会需求和可持续性要求。”

- PAGE