2023年4月18日-19日,在2023第三届车身及内外饰大会上。基于HFQ™铝热成型技术,四川成飞集成吉文汽车零部件有限公司技术总监程捷进行了精彩分享。

HFQ™铝热成型技术是一种经过生产验证的车身结构件及电池舱产品轻量化解决方案,具有降低成本、重量减轻、几乎无回弹、保持韧性、部件集成、合金选择的灵活性、可持续性等优势。

一体式门环采用整体式热冲压方案,将传统驾驶舱和前排乘员舱环状区域对应的 A柱加强板、B柱加强板和门槛加强板等零件集成为一个一体式热成形门环,HFQ™铝热成型一体式门环在轻量化方面做到了减重40%,在不同强度要求位置采用补丁板和TRB轧胚两种不同的解决方案。铝热成型产品在车身上的应用包括A柱、行李架、车门防撞梁、车门内板等。HFQ™铝热成型技术推动增加回收铝含量;将废料转变为高强度高性能的铝合金部件;吉文也同多家铝材厂商进行了回收铝材的实用验证。

第一个是长春吉文,主要是行政总部所在地,进行零部件生产供应及整车白车身售后供应,主要服务于一汽大众、奥迪、沃尔沃、红旗、奔驰。

第二个是合肥吉文,合肥的定位是全自动化工厂,主要针对车身的覆盖件和结构件,另外还有镁合金产品,是新材料应用工厂,后续HFQ™的第二条线也准备规划在合肥。

第三个是宁波吉文,是技术开发和销售中心所在地,目前主要服务于沃尔沃,也包括大众、领克等,也是新材料及轻量化业务的运营中心及生产工厂,另外还有电车底板模块和电池舱开发。

第四个是集成吉文,集成吉文由成飞集成、吉文、赛赫合资成立,赛赫是做自动化的,成飞集成是做模具的,在模具行业内非常出名,主要是做外覆盖件的模具。所以成都基地主要业务分为三大块,一是模具,即商品模,因为有成飞集成的底蕴;二是零部件;三是国内的第一条HFQ™生产线也在此,现在HFQ™门板已达到量产,拉延深度达到250毫米,R角也很小,最小的R角在R3,传统的冷冲压实现不了,只能采用 HFQ™热成型实现。

接下来讲整个技术研发中心,技术研发中心在欧洲有三块,第一块在英国,主要负责HFQ™技术支持;第二块在德国,主要是镁合金的技术支持。第三块在瑞典,主要服务于沃尔沃,与沃尔沃一起做前期的同步开发。第四块就是国内,在长春、宁波、成都都有技术中心。

现在量产的轻量化产品,包括仪表板、保险杠、一体式门环,以及门内板、电池舱,另外还有覆盖件,现在外覆盖件也用铝件。

整体来看吉文的业务内容主要分三块,第一块围绕电池,分别是电芯、门槛、电池舱的研发设计;第二块是常规汽车零部件冲压焊接,包括模具工装、产品的批量生产以及售后服务;第三块是新材料、新工艺的研究应用及同步开发。

首先,与钢相比,铝的弹性是其三倍;其次角度方面,钢板件会有10-15度的角,铝件至少是15度以上冷冲压。如果用HFQ™,达到的角度可以实现接近90度。HFQ™的原理主要是针对F态铝板进行加热处理,然后利用水道模具成型。如果硬度要求高,最后要进行人工时效处理和烘烤提升硬度。

HFQ™的主要优势在于:铝件的密度是钢件的1/3,所以有减重;另一个是回弹,铝件热成型在加热过程中,后面冲压后有保压时间,基本上可以达到零回弹。再一个是部件的集成,普通的冷冲压是实现不了的,HFQ™可以把多个部件集成到一起。

对比冷冲压,首先热成型几乎无回弹,而且部件集成高;其次如果我们选择热处理强化的铝件,经过烘烤后强度能提高,甚至到500兆帕以上;再就是减重,与冷冲压相比,如果用HFQ™,强度增加后,能减重20%。

对比铝压铸,HFQ™尺寸控制出色,量产合格率在98%以上,如果压铸局部尺寸要求高,还需通过机械加工实现;另外在投资这块,一体式压铸有几千吨甚至上万吨,投资肯定要高一些;部件集成两者差不多;强度方面,我们能够实现热处理强化;减重能力较高。最后是零件成本投资较低。

总体来看,与传统的铝件工艺相比,HFQ™在回弹性、减重、降低零部件成本、材料强度、部件集成等方面有一定的优势。

起初,门环至少由4个产品组成:A柱、B柱、门槛和上面的梁。如果要实现单个产品至少需要4-5套模具,一共投入需要20套模具才能实现,模具成本高。

现在,集成在一起可以通过一套模具来实现。但是集成后按照以往的传统冷冲压无法实现,只能用热成型。

一体式门环采用整体式热冲压方案,将传统驾驶舱和前排乘员舱环状区域对应的 A 柱加强板、B 柱加强板和门槛加强板等零件集成为一个一体式热成形门环。

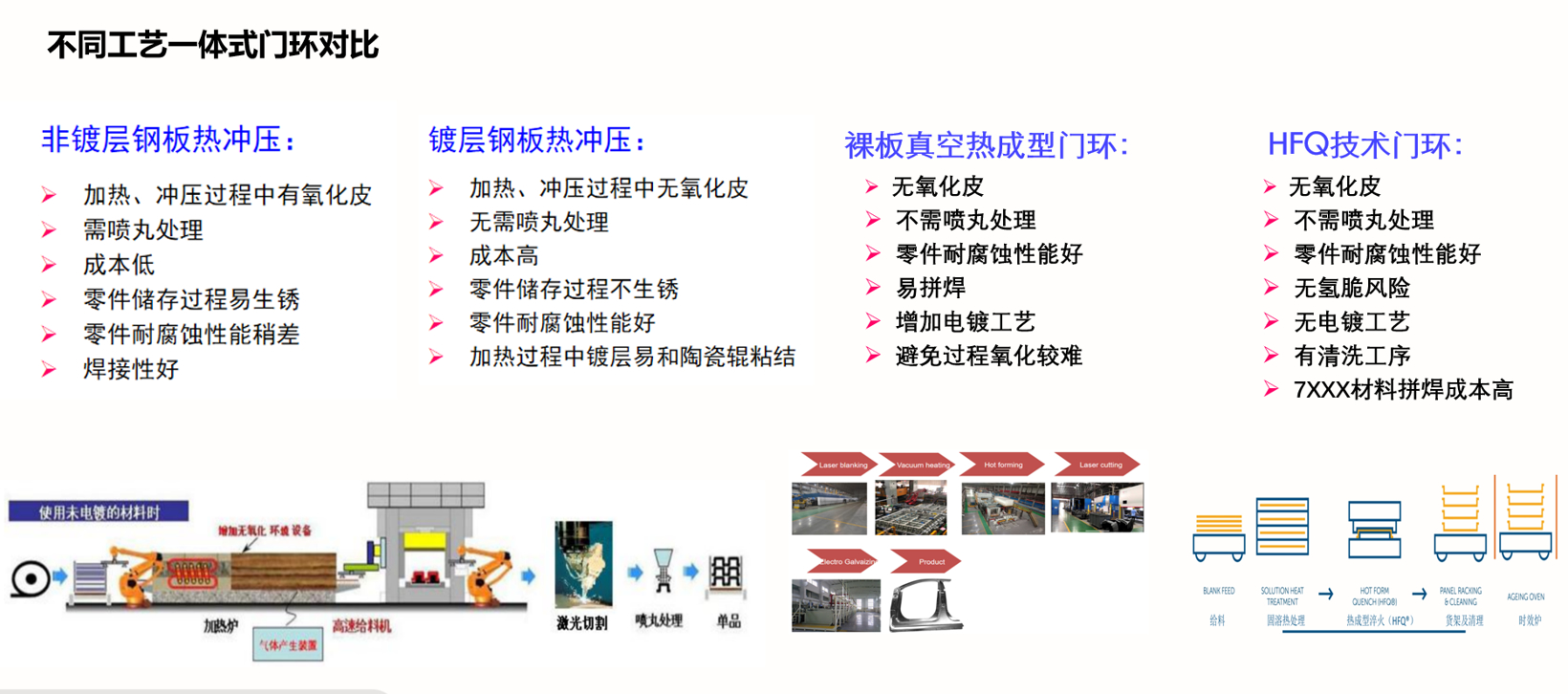

集成后有几种热成型方案。第一种是传统类似于硼钢的热成型,它的原材料无非是两种,非镀层的钢板、镀层钢板;另一种是裸板真空热成型;还有就是HFQ™。这几种工艺优势和劣势大家可以参考下图。

一体式门环现在用的是整张板料,下面准备用四块厚度不一样的钢板来开发,用激光拼焊做研究。目的是针对有强度要求的地方用厚板,没有强度要求的可以用薄一点的,甚至是1.5毫米或2毫米,实现不同地方不同强度。

针对不同强度的位置手段有两种:一是补丁板,有强度要求的地方要使用高强度铝合金来替代,没有强度要求的用传统的铝板料,这种优势是减少原材料使用量和投资,降低成本,缩短周期。二是TRB轧胚,冷板在初始阶段可以根据不同的位置,强度要求高,厚度可以提升,强度要求低的厚度减薄。

现在HFQ™国外量产的产品,A柱的成型深度在200毫米以上,拔模角度很小;还有行李架拉延深度220毫米;加强梁的月销量在1万-2万,造成HFQ™产能相当饱满,所以后续的修边冲孔利用模具进行冲压。在航空产品上,飞机上大多数的铝件产品,HFQ热成型也能实现。

门内板成型深度接近250毫米,最小的角是R5,两侧的角度接近于90度。我们对这个产品进行了CAE分析,冷冲压实现不了,只能用热成型,且只能用HFQ™热成型。

此外由HFQ™,我们延伸出一系列产品,用HFQ™技术一体式冷却板,HFQ铝合金的CTC下托盘、上盖;JET-Box™吉盾™大尺寸平板电池舱系列产品;JET-Box™吉盾™中小尺寸电池舱/混合驱动电池上下壳。

整体而言,铝件有部件集成、轻量化、回弹的实现需要,常规的冷冲压调整周期相当长,而且与HFQ™相比,制造成本、生产周期肯定也要高一些。通过HFQ™能够实现模具数量和设备的减少以及原材料的降低,还能实现部件集成,减少连接焊接和铆接,实现铝件的回收再利用,从而实现碳双减的目标。

(以上内容来自四川成飞集成吉文汽车零部件有限公司技术总监程捷于2023年4月18日-19日在2023第三届车身及内外饰大会发表的《HFQ™铝热成型一体式门环介绍》主题演讲。)

上一篇:高温合金GH3039材料特性

下一篇:宁波吉宁邀您杨帆“薪”未来

- PAGE