之所以想起这个灵魂问题,是因为我这两天走了一趟保定。而保定这个城市一跟汽车扯上关系,聪明的你一下就反应过来是在说长城无误了。

这回倒不是来看长城新车的,而是长城汽车旗下子公司蜂巢能源召开了品牌战略规划及产品发布会;蜂巢能源的前身其实就是长城汽车动力电池事业部,独立后其研发投入、产能、产业覆盖度均会更上一层楼。

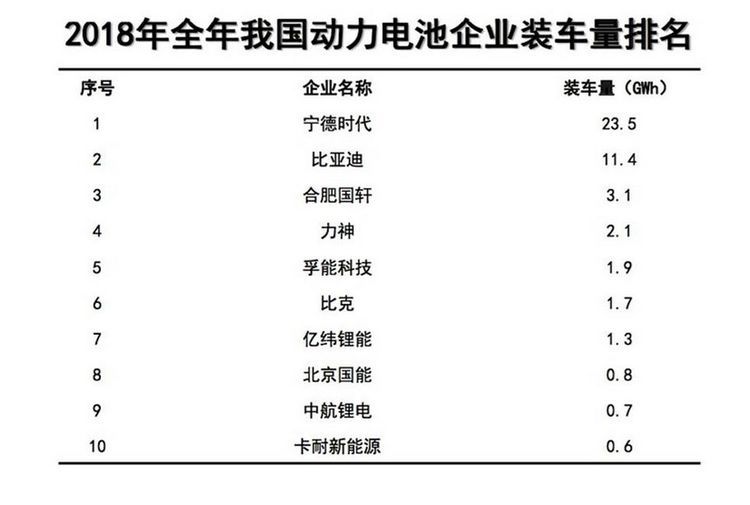

目前,国内动力电池行业基本处于寡头垄断的局面,头部势力宁德时代、比亚迪垄断了行业80%的份额。2018年全年,我国动力电池装车量共计56.9GWh,同比增长56.3%,单单前两者之和便为34.9GWh,并且在2019年还有逐渐增多的趋势。

说起蜂巢能源前身:长城汽车动力电池事业部,倒也不是业内新人。自2012年起开展电芯研制,2018年2月独立为蜂巢能源,总部位于无锡,核心业务包含汽车动力电池材料、电芯、模组、PACK、BMS、储能、太阳能研发和制造,以此看来,势必要从头部大厂嘴中虎口夺食了。

我们习惯上按照封装工艺以及形态的不同来进行划分,目前主流可分为三种,那就是圆柱形锂离子电池、软包锂离子电池、方形锂离子电池。

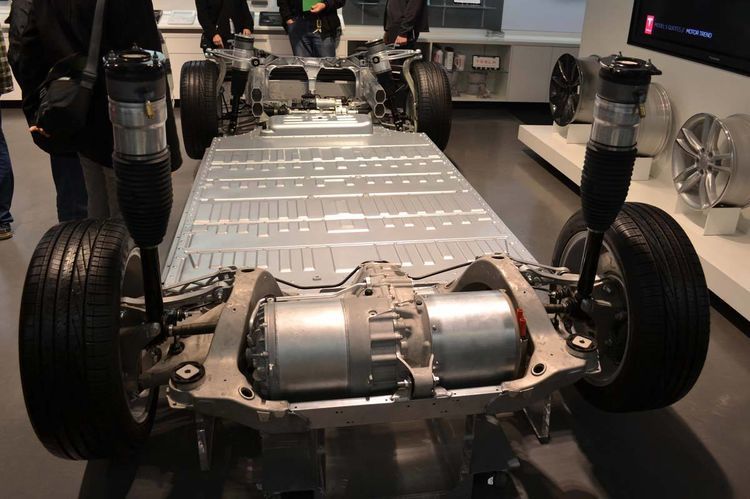

自锂离子电池商业化以来,最先广泛应用于3C、消费电子的就是圆柱锂离子电池了,特斯拉就是采用了松下的18650及21700 NCA圆柱锂离子电池,其特点便是卷绕工艺成熟、能量密度较高,但是电控难度相应水涨船高。

软包锂离子电池业发展了也有20余个年头了,LG、SK、AESC等公司均有大量成熟产品广为使用,其最明显的特点就是外壳为铝塑膜,因此装配工艺相对简单,在动力电池领域使用叠片工艺。

对应的方形锂离子电池也就明白了,制作工艺上与软包其实大同小异,只是因为装配后铝壳和盖板的封装采用了激光焊接,焊接后留有注液孔进行二次注液,组装工艺自然更为复杂,目前大多使用卷绕成型工艺。

由于方形锂离子电池(国内车型大多采用VDA尺寸)具有电控难度相对较低,且在制作工艺上有安全性上更为突出的双重好处,可以说是成为越来越主流的选择。

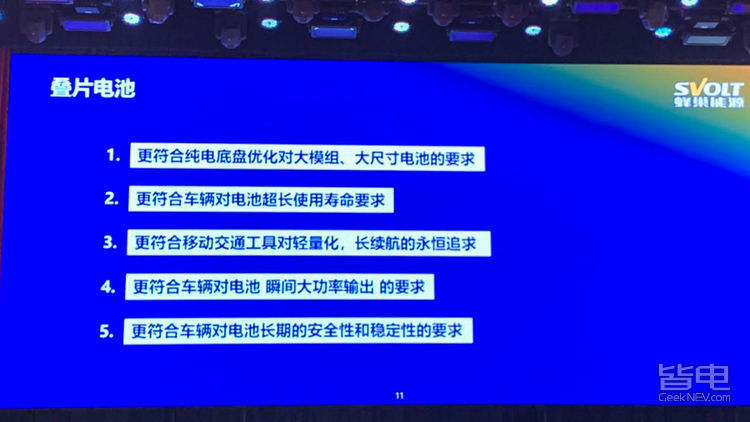

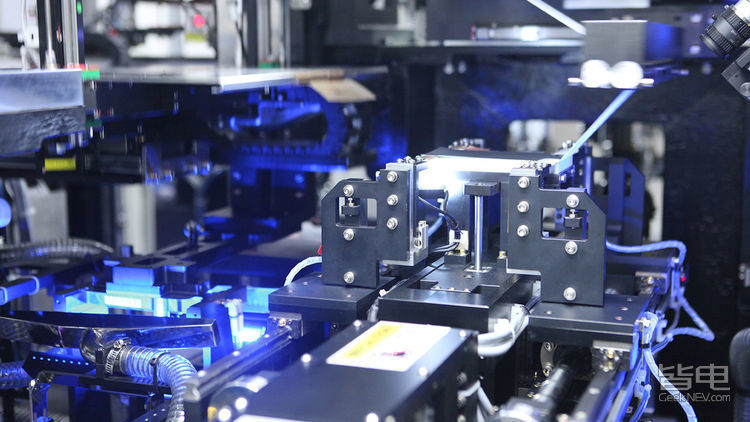

而蜂巢能源的突破就是在其基础上使用叠片工艺,并突破了方形叠片最大的难题 - 生产效率,这样带来的好处就非常多了(后边细聊),而这,也将是未来数年动力电池的主流发展方向。

蜂巢能源目前在全球布局了七大研发中心,5大制造基地。其中保定、韩国、上海、印度的研发中心已投入使用,另有美国、日本和无锡三地在建。

工厂建设方面,保定建设完成的PACK线,已实现量产,江苏常州工厂将于2019年年底实现SOP。至2025年,国内规划产能达到76GWh,在全球将达到120GWh,其中欧洲工厂24GWh、北美工厂20GWh。

其中首次曝光的欧洲电池工厂将采用先进高速叠片工艺,总用地400亩,项目分二期实施,一期建设2020年度启动,2022年度建成投产。

另外,由于蜂巢能源(长城)本来就是造车的,因此在汽车产业人才、汽车行业标准、满足车规级应用等数个维度,拥有先天便利条件。

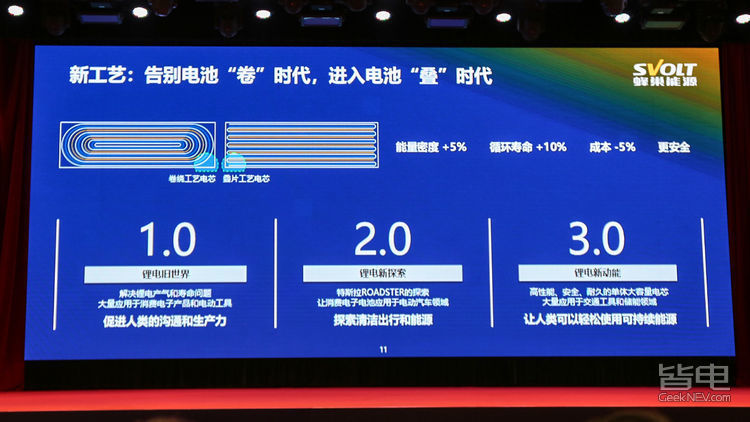

现在来回答前边的问题,也就是蜂巢能源最重要的突破,在方形锂离子电池当中,摒弃了主流的“卷绕”工艺,而是选择了“叠片”工艺。

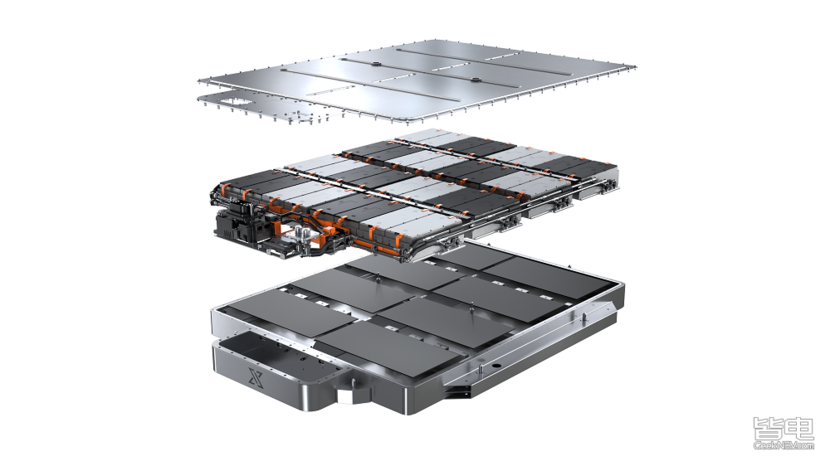

目前,不论是软包还是方形铝壳动力电池,受新能源车电池包设计的影响,高度普遍受限,其形态正在向着更长的方向发展。

为了顺应这个趋势,传统的卷绕工艺电芯已经不能满足车规级动力电芯的形态要求,取而代之的将是叠片工艺生产出来的电芯。正是由于叠片电芯尺寸灵活,不受卷绕卷针结构的限制,层叠式生产,极片的界面平整度高,好处自然是非常多的。

平整度更高了,最直接的变化就是能量密度将提升5%、循环寿命将提升10%,而技术成熟规模化之后成本还能再降低5%。在不改变其他环节工艺、原材料的前提下,仅使用叠片工艺就能提升10%的循环寿命。

因此,未来动力电池也将逐渐摒弃模组化,向专业(车规)化、大型化发展,体积越大,叠片的优势也更加突出,这也是未来动力电池的发展趋势;不仅是蜂巢能源,松下、三星SDI、CATL等行业巨头都有在2022年前后导入叠片工艺的计划。

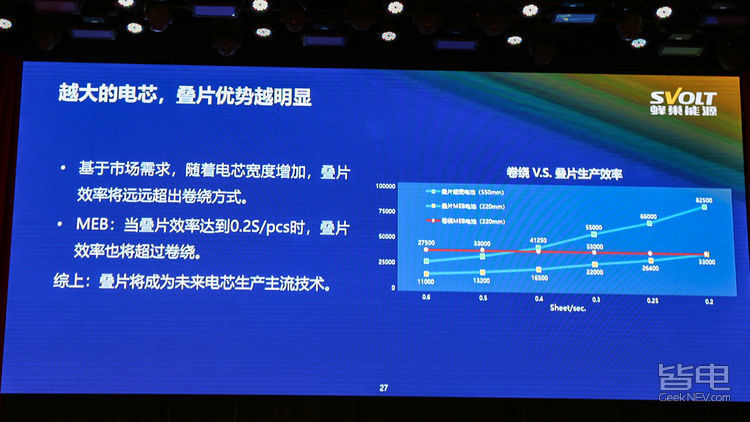

最大的麻烦就是受制于设备、工艺,所产生的制造、效率瓶颈,叠片工艺在实际的产业化应用中还面临着诸多难题,其中最凸显的就是叠片工艺的生产效率,目前国产动力电池叠片机效率普遍在1-1.2s/片/单工位,单工位效率低,制造成本高,相比起来卷绕明显成熟、便宜的多。

蜂巢自然也不例外,目前蜂巢一期,虽然有显著突破,但也将处于平均单工位0.6sec的水平,常州二期将进步至0.45sec,最终三期目标为0.25sec,据蜂巢能源杨红新总经理介绍,当达到0.25sec的目标之后,叠片效率将超过卷绕,不仅仅在性能、安全性上优势明显,也将在成本上获得更多优势。

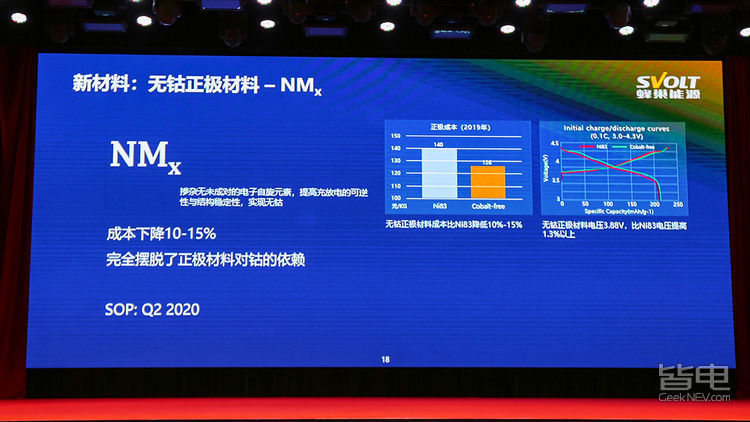

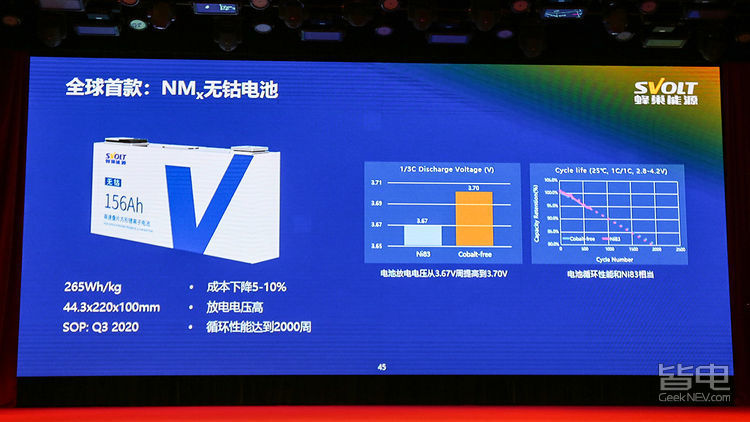

仅仅在工艺上有所革新必然是不够的,还得在源头材料上拿点本事出来才行;此次发布会,蜂巢能源一口气发布了全球首款无钴电池、全球首款四元电池,来势凶猛。

正是源自钴的不可替代性,因此市场波动幅度极大,据蜂巢能源介绍,其无钴材料性能可以达到NCM811同等水平,材料成本降低5~15%,相应带来的电芯BOM成本可以降低约5%,且会让材料不受战略资源影响。

目前这款产品研发过程进展顺利,年底前将完成材料开发,2020年3月完成材料体系的进一步优化,8月体系定型,2021年11月将实现无钴电芯的SOP。

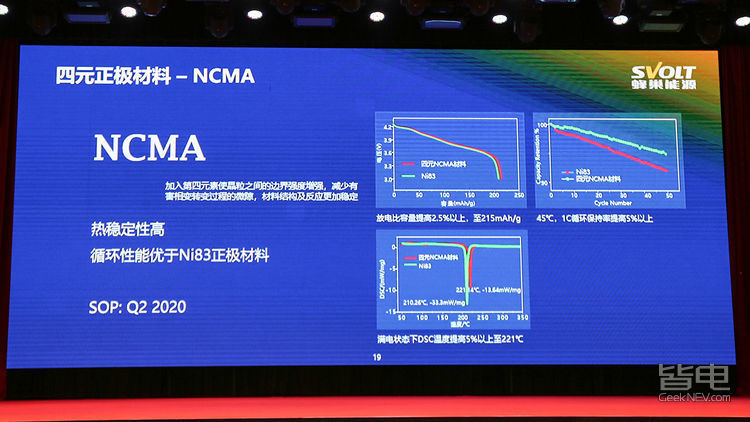

由于动力电池行业对续航能力的急切渴望,高镍电池已经成为行业共识,但是更高的能量密度也伴随着更活泼的化学性能,安全性能是整个行业必须要正视的问题。

在此背景上,蜂巢能源推出的四元正极材料,并基于该材料发布了全球首款四元材料电芯,其循环性能将优于目前市场上常见的NCM811材料,重点表现在这几个方面:耐热更好、产气少。最终呈现在动力电池上就是容量更高、寿命更长、安全性更好。

单独解释一下产气少这个优势,我们都知道活泼的三元锂电池最怕着火,而且麻烦的是其本身就能够达成点燃三要素,并不需要外界条件的辅。

- PAGE